En 2020, on recensait 2000 brasseries de toutes tailles en France. Chaque année, elles produisent 2 milliards de litres de bières, ce qui génère un total de 600 000 tonnes de drêches, les résidus des céréales. Si une petite partie de ces déchets est utilisée pour nourrir des animaux d’élevage, l’essentiel part en méthanisation ou incinération. Une aberration écologique doublée d’un gouffre financier pour les brasseurs…

Les drêches, une ressource exemplaire

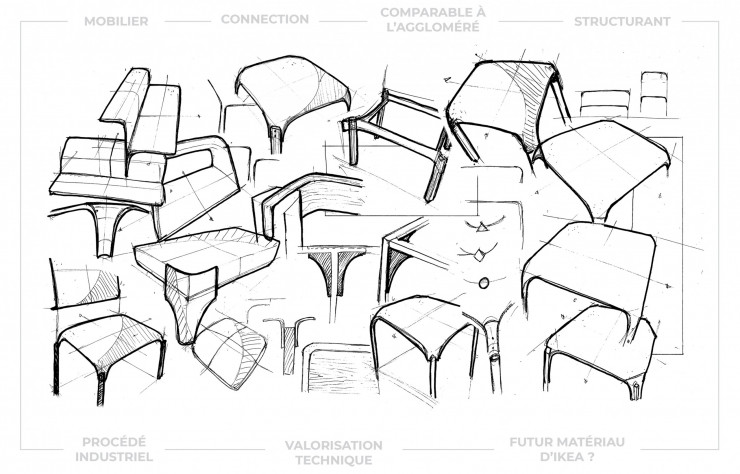

Ebéniste issu de l’école de design Nantes-Atlantique, Franck Grossel a décidé en 2018 de s’attaquer à ce problème environnemental avec ses armes. Il constate que les drêches contiennent du sucre résiduel. Si on les chauffe, ce dernier se transforme alors en « caramel » qui durcit une fois refroidi. En comprimant des drêches à haute température, on peut donc obtenir un matériau aggloméré solide, le « caramel » servant de liant aux restes de céréales. Il décide alors de créer Instead (« à la place de » en anglais…), un fabricant de mobilier qui coche toutes les cases en matière de développement durable, comme il l’explique à IDEAT.

Quelle est la particularité du matériau que vous avez mis au point ces deux dernières années ?

Franck Grossel (Instead) : C’est un matériau constitué à 98 % de drêches, recyclées dans des brasseries, puis séchées. Les 2% restant, c’est une colle – recyclable, sans formaldéhyde ni COV – qui permet d’accélérer la fabrication et donc d’économiser pas mal d’énergie lors de la phase de chauffage. Je parle de « mobilier brassé » car ce résultat est uniquement possible avec des céréales qui ont servi à la fabrication de bière. Dans un premier temps, pour démontrer ses qualités – il est notamment résistant, imperméable et 100 % recyclable –, nous allons produire des tabourets avec un partenaire industriel spécialisé dans la fabrication de panneaux de particules. Avec les drêches ayant servi à la fabrication de 6 litres de bière, Instead peut fabriquer un tabouret !

Quels sont les avantages des drêches d’un point de vue écologique ?

Le process que j’ai mis au point pour la transformation des drêches est 100% zéro déchet ! Lors de la fabrication, l’intégralité de la matière première est utilisée. Le tout en utilisant des déchets qui, sinon, partiraient en incinération ou méthanisation… Cela constitue une alternative à des ressources qui se raréfient, que ce soit le chêne ou le plastique. A terme, pour optimiser le bilan carbone, le but est d’implanter la production à proximité des brasseries, notamment dans les Hauts-de-France qui représentent 35 % de la production française.

Un tour de France pour se faire connaître

Le 1er mars prochain, vous lancez une opération de financement participatif sur la plateforme KissKissBankBank. A quoi va servir cet argent ?

C’est la conclusion de deux années et demi de travail acharné sur la Recherche et développement… Le KissKissBankBank va permettre de lancer la production des tabourets à en série, mais aussi à nous faire connaître ! Aux premiers souscripteurs seront proposés nos tabourets et sous-bocks, mais aussi quelques surprises qui seront dévoilées au dernier moment… Nous planifions de faire un tour de France afin de proposer au public d’essayer les tabourets tout en buvant la bière qui a servi à les faire. Et ensuite de lancer la fabrication en avril pour livrer les premiers tabourets courant juin 2021…

Pourquoi avoir choisi de vous lancer avec ce tabouret ?

C’est un objet emblématique. Indispensable dans un bar et plutôt facile à fabriquer, il met bien en avant les qualités du matériau. Nous sommes en mesure d’en fabriquer 3 200 par mois et son prix de lancement devrait tourner autour de 190 €. Sa structure pourra être choisie en métal thermolaqué avec de la poudre recyclée ou en bois, naturel ou teinté. Deux hauteurs d’assise seront proposées et ils seront livrés dans un emballage à plat et démontables, pour faciliter leur recyclage.

Une future usine dans les Hauts-de-France

Quel accueil avez-vous reçu jusque-là ?

Des éditeurs de mobilier se sont déjà rapprochés de moi pour réaliser des objets en co-branding ; des brasseries se sont également montrées intéressées. Cela valorise évidemment leur démarche RSE (Responsabilité Sociale et Environnementale)…

Quelles évolutions attendre de ce matériau dans les prochaines années ?

Pour l’instant, nous utilisons un moule pour donner naissance aux assises des tabourets. Ce moule étant très cher à fabriquer, nous sommes obligés de le rentabiliser sur de grandes séries. A l’avenir, je travaille sur la possibilité de produire des plaques que l’on pourra travailler à chaud. A moyen terme, nous espérons ouvrir une usine dans les Hauts-de-France pour passer à ce nouveau mode de production, qui permettrait de faire de plus petites séries, voire des pièces uniques…

> Tenez-vous au courant des dernières actualités des drêches dans le mobilier sur le site d’Instead.